螺纹CNC铣削加工

螺纹切削工艺取决于加工零件的结构和使用的数控机床。一般来说,用右刀刃加工右旋螺纹,用左刀刃加工左旋螺纹,具有刀片支撑稳定的优点。当然,一般情况下也可以采用相反的方法。

一致是为了尽可能避免刀片一侧过度磨损和缩短刀具寿命。

d2――中径 A――刀片倾角通常由可转位螺纹车刀的刀垫决定。标准工具是+,但对于直径为16mm和020mm的内螺纹工具,由于空间小,没有垫片。, 所以刀片倾角大于+2°时不能加工。

螺纹车削的进给方式由切削机床、工件材料、刀片几何形状和被加工螺纹的螺距决定。通常有以下四种进给方式: *常用的切削方式,车刀左右两侧同时切削,轴向切削分力有所抵消,部分克服了车刀现象由轴向切削分力引起的偏差。两侧磨损均匀,可保证齿形清晰,但存在排屑差、散热差、受力集中等问题。适用于切削螺距小于1.5mm的螺纹。D 单面进给刀具与径向成一定角度进给。切屑从刀片上滚开,形成条状,有更好的散热。缺点是由于摩擦部分未切削,另一边变硬。D 单面进刀方向 30°角进刀切削。

切削刃两面切削形成轧屑,排屑顺畅,散热性好,螺纹表面粗糙度值低。一般来说,这是车削不锈钢、合金钢和碳钢的最佳方法。大约 90% 的螺纹材料使用这种方法。最好用这种方法在数控车床上进行螺纹加工。一般可调用固定循环,编程简单。切削刃两面切削形成轧屑,排屑顺畅,散热性好,螺纹表面粗糙度值低。一般来说,这是车削不锈钢、合金钢和碳钢的最佳方法。

大约 90% 的螺纹材料使用这种方法。最好用这种方法在数控车床上进行螺纹加工。一般可调用固定循环,编程简单。切削刃两面切削形成轧屑,排屑顺畅,散热性好,螺纹表面粗糙度值低。一般来说,这是车削不锈钢、合金钢和碳钢的最佳方法。大约 90% 的螺纹材料使用这种方法。最好用这种方法在数控车床上进行螺纹加工。一般可调用固定循环,编程简单。

左右侧进给交替切削,即每次径向进给,向左或向右横向移动一定距离,使车刀只有一侧参与切削。这种方法一般用于通用车床和中距3mm以上的螺纹加工,在数控车床上编程比较复杂。

螺纹铣削主要用于加工中心等数控镗铣机床。一般小直径内螺纹(20mm)可采用攻丝加工。但是,对于大直径内螺纹和外螺纹的加工,攻丝和套筒螺纹存在很多问题。因此,中粒铁切削是最好的加工方法。方法。

螺纹铣削不同于螺纹车削加X。这是因为花样CNC铣削主要是通过机床的三轴联动和螺旋插补加工来实现的,即在加工两轴圆弧敏感切削的同时,首先是三轴线性进给运动。轴向移动距离被铣削。这是一种单刃铣削工艺。因此,最好的进给方式是采用径向直接进给切削方式,使两个切削刃同时切削,受力更均匀。,可以保证螺纹的精度,而且CNC编程比较简单。

二、螺纹车削和铣削切削的选择螺纹切削参数(切削速度、背切量、走刀次数)的选择是由刀具和零件的材料决定的。螺纹车削的切削速度一般比普通车削低25%~50%。螺纹背衬量和道数的选择也特别重要。D值的正确与否直接关系到介质图案是否合格。量直接影响切削力的大小。蜈蚣背量需要遵循递减原则,即刀背量必须小于前一种量,且刀背量最小刀不得少于。5 胃。以下两个表提供了度量内部和外部媒体模式支持值。该工作台也适用于螺纹铣削。

表 1 ISO 公制图案背刀设置值(外螺纹)(mm) 节距背刀切削次数 风味背刀数量 切削次数 表 2 ISO 公制图案背刀设置值(内螺纹) 镉背刀切削次数 CNC 镗铣机床方面,虽然螺纹铣削是通过三轴联动螺旋插补加工实现的,与螺纹车削不同,但切削量的选择仍可采用车削介质。花样的相关切削参数。由于螺纹铣削是单刃切削,切削速度应为车削速度的一半,反切量仍可根据车削来选择。

3、螺纹车铣数控程序编制 对于数控车床,通用标准螺纹车削编程指令有G33(固定螺距切削)、G34(变螺距蝶形切削加螺距)、G35(变螺距减螺距螺纹切削)。中距离由/和人标尺指定,其中K/、A:分别对应X轴和Z轴。但是,一般的数控系统和机床制造商都提供螺纹车削固定循环供用户使用,只需要输入必要的参数即可。H. 加工特殊蝴蝶图案时,需要使用G指令和自行计算坐标点的编程方法。

螺纹铣削加工的编程不同于数控车削。主要使用G02和G03圆弧插补指令,即在添加两轴圆弧插补的同时,增加第三轴直线插补,形成螺旋插补运动。以下是普通内螺纹M30X 2,深14mm数控铣加工程序,取刀回1.2mm,采用径向直接切削方式。

F200 进行边缘补偿,径向进给到倒刀位置。在百年切削中,往往由于刀具(包括刀片、垫片和刀杆等)、进给方式、切削量等选择的正确性影响了蜈蚣的加工质量,如:螺纹表面有冲击痕,表面粗糙度值为篼。这可能是由于零件或刀具过度伸长、刚性差、刀具中心过度切削、切削量、刀片、刺针等选择不正确等因素造成的。可以提高或降低切削速度、缩短刀具外伸长度、调整中心高度或进给方式、采用侧进给或径向进给、充分冷却、增加走刀次数等方案。

刀具磨损快、刀具寿命短的原因是切削速度过快、冷却不足、切削次数过多、刀片品牌错误等。可用于降低切削速度,充分冷却,减少切削次数,选用韧性好的耐磨刀片D硬度,改变切削角度,增加冷却,提高切削速度,减少用量后刀,并调整中心架。

传统加工工艺中,底面先划线刨平,然后在T611镗床上加工。加工时,每件都需要校正,装夹麻烦,费时费力,效率低。

处理能力不足。因此,我们设计了一种车削和镗削专用工装夹具来生产轴承支架(H7rr35,中心高257s),这是工件的主要尺寸。基于此,工装夹具的设计如图所示。该夹具用于CW6263车床。

夹具由主体3和三爪自定心卡盘4组成。拆下三爪自定心卡盘的一爪。主体3的左端与卡盘连接并用螺栓1紧固。A边台放置在轴承支架的定位面上。主体有两个用于爪子自由移动的凹口。s 首先确保轴承支架5的中心,然后由于选择不当,使用三爪自选,改变进给方式和偷工减料。

切削刃上的积屑瘤提高了切削速度并增加了冷却。涂层硬质合金刀片用于通过改进的侧进给进行切削。

刀具塑性变形过大是由于冷却不良、切削速度过高、刀片牌号错误、每次回抓量过大等原因造成的。应减少回抓量,增加冷却,降低切削速度,增加切削次数,使用高硬度、耐磨硬质合金或徐层刀片。

如果螺纹上有毛刺,应提高切削速度。利用切割定心卡盘4的自动定心原理夹持工件进行加工。

然后拧紧卡盘以夹紧工件。

用车代替碰撞完全满足轴承支架的设计要求,保证尺寸精度和位置精度,节省工件划线和校正,保证质量,工作效率比镗孔提高1.8倍。

不同中心高的轴承支架可通过加垫铁进行调整,但需用螺栓紧固。

使用前需进行平衡调整,避免离心力对工件质量和设备压板的影响。

上一篇:变形镁合金的用途及性能 下一篇:自由曲面CNC加工

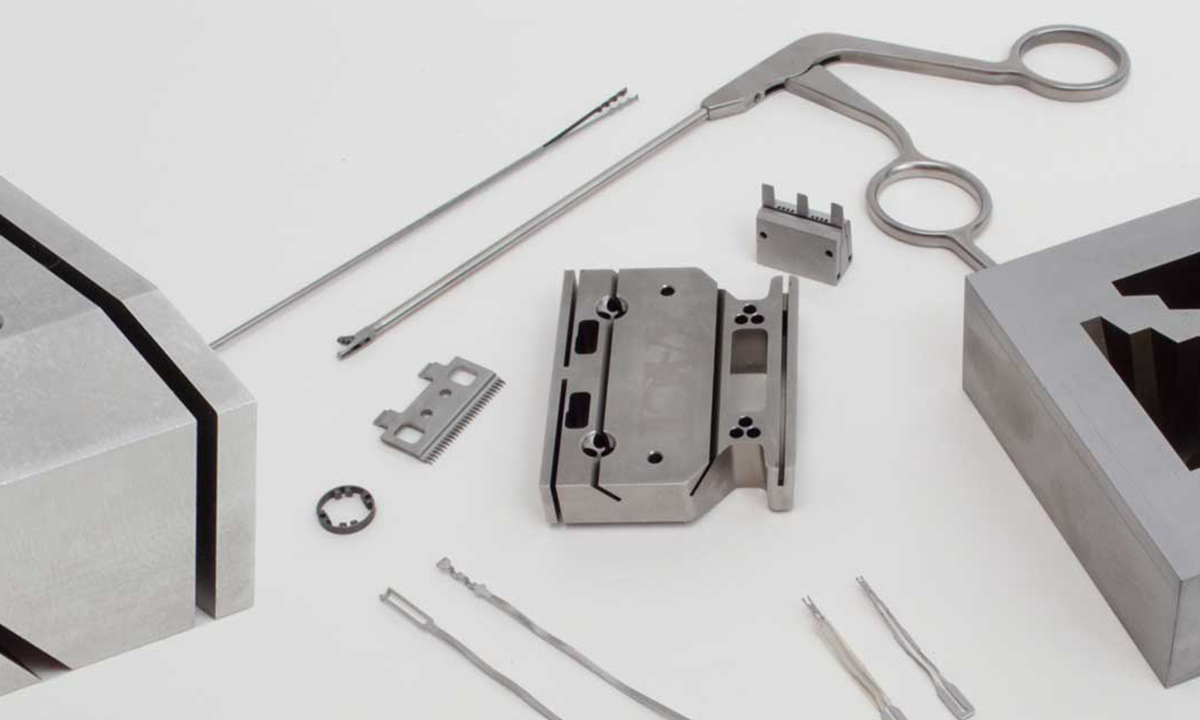

- CNC精密加工

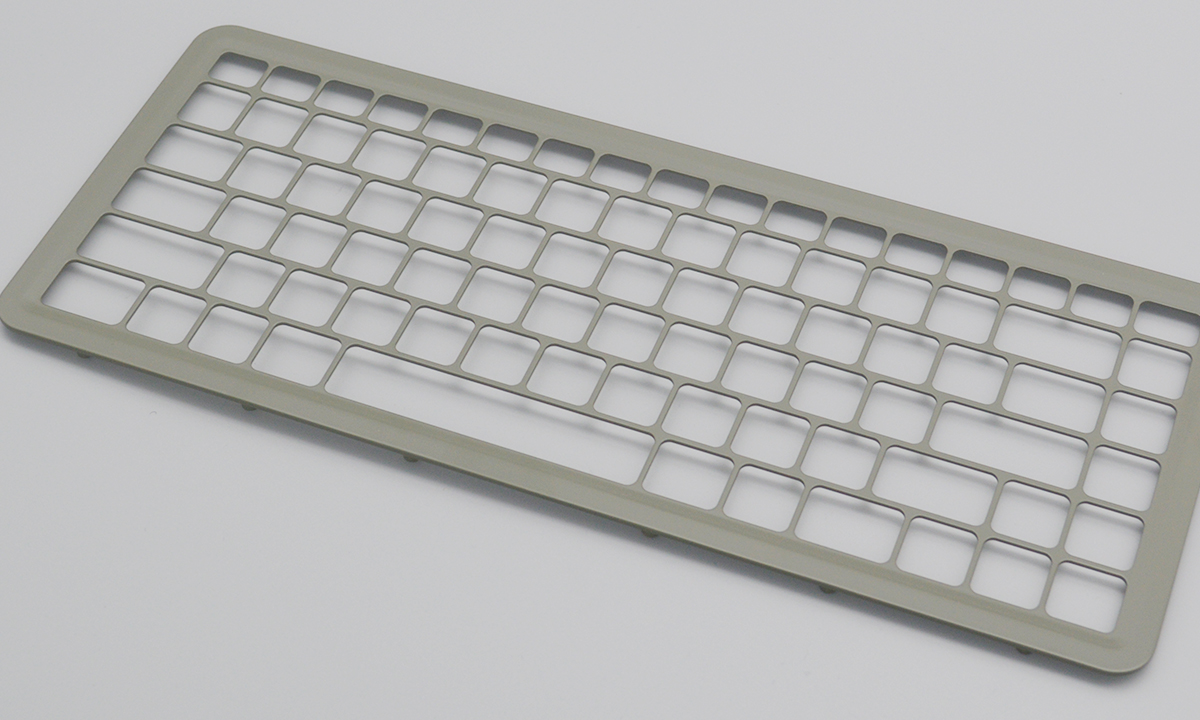

- 精密压铸

2022-08-06 14:12:15

什么是不锈钢?

不锈钢是不锈钢和耐酸钢的简称。...

2022-08-06 14:07:09

什么是铝合金1060?

铝1060是在纯铝中加入少量铜制成...

2022-08-06 14:00:07

什么是铝合金6063?

6063铝材广泛用于建筑铝门窗、幕...

2022-08-04 11:56:08

什么是铝合金7075?

7075铝合金是一种冷处理锻造合金...

2022-08-04 11:53:26

什么是铝合金2024?

2024铝为Al-Cu-Mg系铝合金,2024铝...

2022-08-04 11:49:59

什么是铝合金5052?

5052铝合金属于Al-Mg系合金,应用...

2022-08-04 11:41:03

什么是铝合金6061?

6061铝是一种热强化合金,具有良好...

2022-07-25 11:54:22

镁压铸的主要优点

如果情况需要,镁比其他金属具有许...